Быстрее. Безопаснее. Качественнее.

В 2013 году, в 5 номере журнала Флексо-Плюс, мы говорили о плюсах и минусах лазерной очистки анилоксов, сравнивали УЗ и химический метод, с современным лазерным способом очистки по технологии LaserEcoClean™ и высказывали свои соображения о недостатках устаревших технологий лазерной очистки.

В 2014 году мы готовы поделиться новым опытом в области лазерной очистки анилоксовых валов.

Довольно любопытной оказалась история лазерной очистки, как таковой. В 1965 году американский физик Артур Шавлов запатентовал «лазерный ластик». Пытаясь показать миру, что лазер может иметь не только военное применение, он провел эксперимент по удалению краски с поверхности бумаги, не повредив последнюю. Данный способ до сих пор используется для реставрации картин и предметов искусства).

В 1972 году научная группа под руководством Джона Асмуса (Калифорнийский Университет), занималась в Италии записью голограмм с поврежденных венецианских статуй. В ходе работ, к ученым обратился реставратор, с жалобами на сложность очистки мрамора от загрязнений. Асмус, по сути, повторил эксперимент А. Шавлова, облучив темные загрязнения на белом мраморе. Сейчас Д.Асмус возглавляет крупнейшую организацию по лазерной реставрации культурных объектов.

В 80-х лазерной очисткой воспользовались в IBM, для удаления субмикронных загрязнений с поверхности кремния.

С появлением более технологичных лазеров (уменьшение размеров, увеличение срока службы), области применения становятся менее экзотическими:

- в 90-х годах появляются способы удаления лакокрасочных покрытий с корпусов ЖД вагонов и самолетов. Стал экономически целесообразен способ удаления радиоактивных загрязнений с различных поверхностей.

- в 2003 году в Англии лазерная очистка была применена для удаления с железнодорожного полотна упавших листьев. Лазерный источник был установлен на локомотив. Скорость очистки составила 32 км/ч. До этого, очисткой рельс, каждую осень занималось 3000 человек, вооруженных щетками.

- в 2014 году в России оборудование для лазерной очистки анилоксов позволит занять людей со щетками в типографиях чем-то еще.

Нам удалось сравнить свой способ очистки со струйными (применительно к гофропроизводствам) и лазерными европейскими технологиями (применительно к «небольшим» валам).

Струйная очистка гофроагрегатов имеет 2 недостатка:

- это по-прежнему, в большинстве случаев, ручная технология, а, значит, о равномерности очистки говорить не приходится.

- сухой способ струйной очистки приводит к тому, что после очистки анилоксов, необходимо около 8 часов производить очистку производства от пыли.

Очистка анилоксов для гофропроизводств от 1,8 м. до 4,2 м. по технологии LaserEcoClean работает по принципу очистки «небольших» анилоксов (до 1,5 метров):

- процесс полностью контролируется с точностью юстировки и передвижения головки относительно вала до 100 мкм.

- отходы после очистки отсутствуют.

Стоит отметить, что существуют автоматические и влажные системы очистки анилоксов гранулами, теоретически лишенные описанных недостатков, однако, видеть эти системы в работе нам не приходилось.

В любом случае, основной минус струйной очистки – невозможность очистить глубокие ячейки небольшого диаметра (высоколиниатурные валы с большим краскопереносом).

Три принципиальных отличия от устаревших технологий лазерной очистки.

Качество. В предыдущей статье мы высказывали теоретические соображения на тему плюсов и минусов устаревшей технологии лазерной очистки из Европы. Коротко: плюсы технологии лазерной очистки анилоксов с медленно вращающимся валом, в эргономичной и дешевой системе вращения валов. (Рис.1) Минусы – в устаревшем, дорогом, требующем обслуживания, лазерном источнике.

Рис. 1. Эргономичная система вращения вала

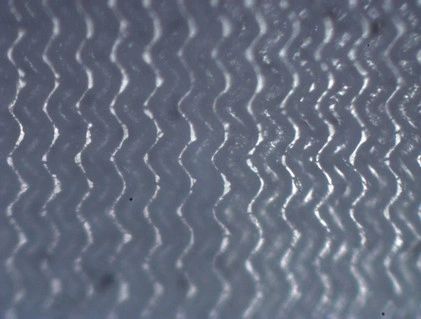

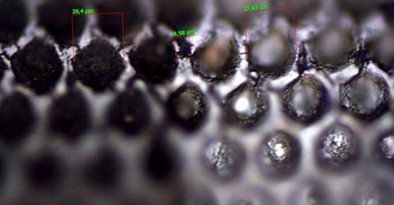

В результате работы системы сканирования данного типа, на поверхности вала остаются слегка неочищенные и перегретые области. Т.е. происходит слишком сильное (либо недостаточное) перекрытие пятен лазера на поверхности вала. Ниже приведены фотографии поверхности вала, очищенного на оборудовании для лазерной очистки анилоксов, произведенном в Европе. Мы сделали фотографии рабочей поверхности вала (рис 2). А также фотографии с увеличением 200 крат поверхности вала, не покрытой ячейками (рис 3). Здесь хорошо видны полосы от неравномерной очистки. Мы считаем что, такого типа артефакты на поверхности вала, вряд ли будут видны на оттиске. Однако, равномерно очищенным вал назвать нельзя.

Рис. 2 Видна структура из темных (не дочищенных) и светлых (перегретых) областей.

Рис. 3 Зона очистки с увеличением в 200 крат. Край анилокса, без ячеек. Темные и светлые области.

Мы также сделали фотографии рабочей поверхности анилокса, при очистке по технологии LEC (рис. 4) и фотографии края анилокса, очистка по технологии LaserEcoClean, с увеличением в 200 крат (рис.5).

Рис 4. Очистка по технологии LaserEcoClean. Вал равномерно очищен (справа).

Рис 5. Сравнение чистой и грязной областей, край анилокса, без ячеек.

Увеличение 200 крат. Справа чистая область. Перекрытие минимально, фактически незаметно.

Скорость. По нашим расчетам, а зная размер пятна, это сделать не сложно, время глубокой очистки анилокса, в технологии с медленно вращающимся валом, составляет порядка 2 часов при длине рабочей поверхности вала 1360 мм. Время очистки 1 вала длиной 1360 мм по технологии LaserEcoClean – 38 минут. Очистка 6 валов перед тиражом с учетом времени на снятие и установку вала – 4 часа.

Экономия. Оборудование для лазерной очистки анилоксов по технологии LaserEcoClean™ не требует ни трехфазной сети, ни водяного охлаждения. В оборудовании нет никаких расходных материалов. Срок непрерывной работы лазерного источника – 6 лет. Мы прогнозируем окупаемость оборудования в течении 3 лет, в типографии с парком анилоксов около 100 штук, за счет снижения затрат на химию, снижения расхода пигмента, увеличения срока службы валов.

ООО «ЛазерЪ» является владельцем технологии и производителем оборудования для безопасной лазерной очистки по технологии LaserEcoClean.

Прежде чем выйти на рынок очистки анилоксов мы должны были убедиться, что технология, которую мы разработали, является безопасной для любых типов анилоксовых валов.

Система диагностики, которую мы использовали для своих целей, стала одним из главных конкурентных преимуществ нашей технологии. Мы единственная компания по очистке, которая предоставляет фотографии ячеек (донышки, перемычки) с увеличением до 450 крат, до и после очистки. Также мы производим измерение линиатуры и краскопереноса вала.

Рис 6. Фотографии границы очищенной области анилокса GTT. Слева грязная область.

На фото в фокусе и перемычки и донышки вала. Увеличение 200 крат.

Рис 7. Фотографии границы очищенной области обычного анилокса.

Слева грязная область. На фото в фокусе и перемычки и донышки вала. Увеличение 400 крат.

Мы единственная компания, которая может отследить по фотографиям состояние анилоксов клиентов после 4 лет постоянной очистки. Мы несем юридическую ответственность за сохранность керамической поверхности валов после лазерной очситки.

Возможно поэтому нам доверили очищать весь парк своих анилоксов шесть из десяти крупнейших типографий России. А всего нашей технологией очистки пользуются более 140 производств.

Ежегодная очистка. Мнения.

Многие специалисты в области флексопечати считают, что ежегодная очистка анилоксов не имеет смысла, т.к. анилокс за 2-3 месяца накапливает на донышках ячеек постоянное количество загрязнений, которое обусловлено режимами печати, используемыми красками, системой ежедневной очистки. Мы не согласны с данным утверждением.

Мы совершаем повторные очистки всего парка анилоксов в крупных компаниях. Срок между очистками от 9 до 14 месяцев. Наш опыт показывает, что анилоксы, которые не подвергались глубокой очистке лазером, очищаются гораздо сложнее, (заставляют нас применять более мощные режимы очистки), чем анилоксы, которые хотя бы раз очищались лазером, (в этом случае мы используем более простые режимы очистки).

На донышках ячеек валов, которые никогда не подвергались глубокой лазерной очистке, могут накапливаться загрязнения, которые «каменеют». Краскоперенос вала при этом снижается безвозвратно.

На всех заказах мы ведем документацию по номерам валов. Дополнительно, на каждом валу, с краю, в нерабочей области, мы оставляем ряд из 10-15 ячеек, по которым легко можно отличить вал, очищенный лазером, от грязного вала. Неочищенные ячейки всегда более темные. Печатнику легче сориентироваться. Приезжая на повторные заказы через год, мы наблюдаем оставленную нами полосу. Разница заметна визуально и подтверждается измерениями. Это говорит о том, что ячейки анилокса за год забивается гораздо меньше, чем за 2-3 года.

Поэтому, типографиям, которым покупать наше оборудование экономически нецелесообразно, с количеством валов меньше 60, мы рекомендуем производить глубокую лазерную очистку, не реже 1 раза в год. Либо, что более правильно, отслеживать изменения краскопереноса по тестовым оттискам и прибегать к услугам очистки при значительном снижении краскопереноса.

Еженедельная очистка. Правила идеальной печати.

Есть мнение, что хороший оттиск формируется при соблюдении следующих четырех правил:

- качественное цветоделение и его корректная передача на формный вал,

- чистота красочной системы и анилоксовых валов,

- должным образом подготовленная краска,

- квалификация участников процесса.

Мы считаем, что использовать в типографии абсолютно чистый анилокс к каждому тиражу - мечта любого производства. Это стало возможным, когда мы создали LaserEcoClean, быстрый и безопасный способ лазерной очистки. Сегодня мы гарантируем возможность еженедельной очистки валов на своем оборудовании.

LaserEcoClean – одно из четырех правил идеальной печати.

Ежедневная очистка. Проще некуда.

Нас часто спрашивают: «Вы видели много производств, подскажите, каким средством нужно пользоваться, чтобы поддерживать ячейки в идеальном состоянии?». Ответ слишком прост, чтобы в него поверить. Мы видели только 3 из 140 производств, на которых мы работали, с валами, близким к идеалу (минимальные загрязнения). При этом средства для очистки, там были те же, что и на остальных производствах.

Отличительная черта этих производств – обязательная смывка анилокса после каждого тиража. Т.е.:

1) кропотливый ежедневный труд,

2) директор, который мотивировал начальника производства,

3) начальник производства, который обязал технолога следить за валами,

4) помощники печатников, которые стоят со щетками и после каждого тиража трут вал.

Цените труд «дворников». Живите в мире. Заботьтесь обо всех аспектах вашего производства. И, если у вас более 60 анилоксов, замените людей со щетками системой безопасной лазерной очистки анилоксов.